Zusammenfassung des Arbeitspakets 4

Das Arbeitspaket 4 – Use Case Traceability hat im Mai 2024 begonnen und hat eine Laufzeit von 18 Monaten. Das Hauptziel ist die Entwicklung und die Umsetzung eines Traceability-Konzepts, das die durchgehende Rückverfolgbarkeit von (Zwischen-)Produkten der Batteriefertigung sicherstellt. Hierzu werden sämtliche relevanten Produktionsdaten erfasst, im Traceability-System gebündelt und für weitere Anwendungen bereitgestellt. Für die prototypische Umsetzung wurden sechs Prozesse aus der Gesamtprozesskette ausgewählt, die durch Informationsmodelle abgebildet werden und so einen standardisierten Datenaustausch zwischen Maschinen und Traceability-System ermöglichen.

Das Traceability System soll eine lückenlose Rückverfolgbarkeit und Dokumentation aller relevanten Produktions- und Prozessschritte entlang der gesamten Wertschöpfungskette/ gewährleisten der Batteriezellproduktion gewährleisten. Aus der ganzheitlichen Betrachtung ist es möglich Materialströme, Prozessdaten zur Sicherung der Batteriequalität in Beziehung zu setzen und in weiterführenden Schritten Prozessoptimierungen zur Qualitäts- und Effizienzsteigerung durchzuführen. Des Weiteren können gesetzliche Vorgaben Battery Passport umgesetzt werden.

Die Einführung solcher Systeme stellt zum aktuellen Zeitpunkt erhebliche Herausforderungen dar, da sehr heterogene Datenquellen aufgrund unterschiedlicher Maschinen, von in der Regel unterschiedlichen Herstellern, eingesetzt werden und komplexe Prozessschritte einheitlich abgebildet werden müssen. Ein zentrales Projektziel ist es daher, einen Standard für die Batteriezellfertigung zu entwickeln, der den gesamten Produktionsprozess und alle beteiligten Maschinen modelliert und so den Integrationsaufwand minimiert. Die entwickelten Informationsmodelle stellen Parameterlandkarten mit eindeutig definierten Variablen bereit, um eine standardisierte Kommunikation zwischen den verschiedenen Systemen zu ermöglichen.

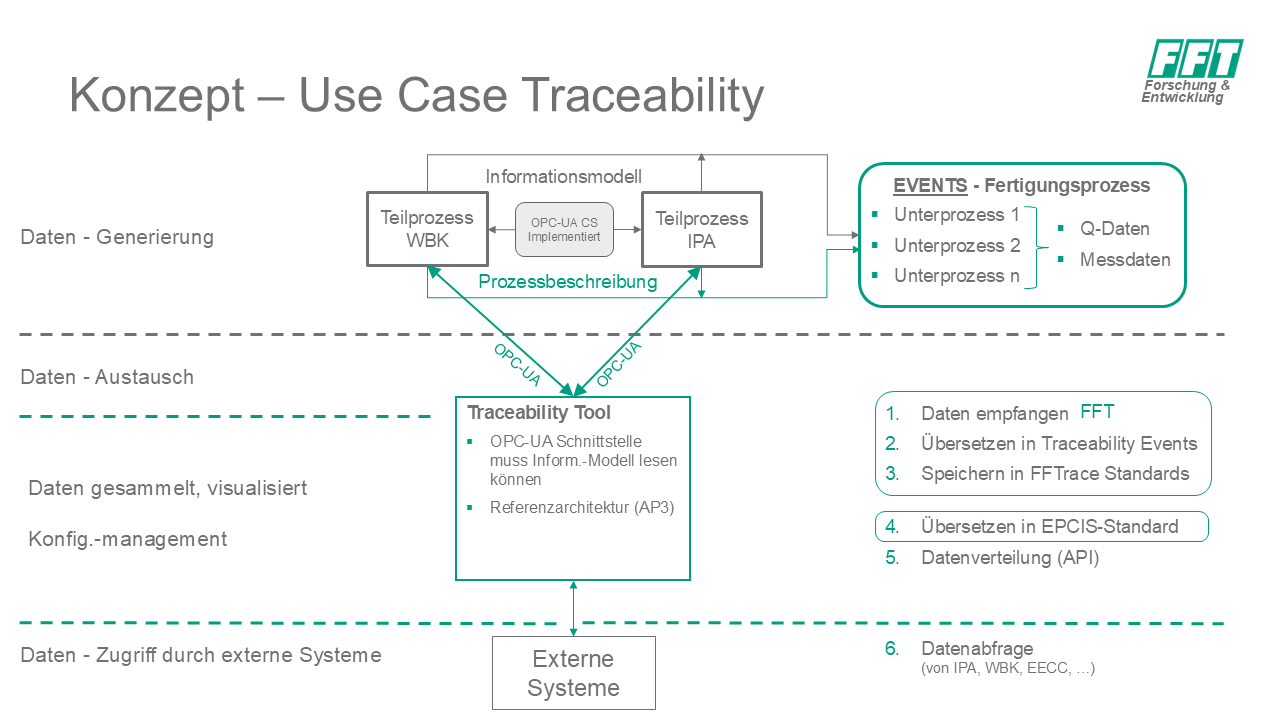

Im Rahmen des Arbeitspakets 4 wurde ein umfassendes Konzept entwickelt, um die Rückverfolgbarkeit innerhalb der Batteriezellfertigung zu gewährleisten und das bereits vorhandene Traceability-System FFTrace für den neuen Anwendungsbereich zu erweitern. In mehreren Workshops mit den Projektpartnern und Prozessexperten wurden alle relevanten Prozessschritte und deren Granularität definiert. Dies umfasste die Abbildung physischer und simulativ erzeugter Prozessdaten, die Festlegung spezifischer Parameterlisten sowie die genaue Beschreibung von Eingangs- und Ausgangsprodukten der einzelnen Produktionsschritte. Ein zentrales Ergebnis ist die Definition einer logischen Event-Struktur, die alle notwendigen Informationen – etwa Namen, Datentypen und Zusammenhänge der Produktionsereignisse – konsistent beschreibt. Als Hauptschnittstelle für die Erfassung der Anlagendaten wird OPC UA genutzt, das eine nahtlose Integration in das ENLARGE-Informationsmodell ermöglicht.

Im Zuge der Erweiterungen für das FFTrace System wurde ein erstes prototypisches Konzept umgesetzt. Hierfür wurden Umgebungen geschaffen, in denen Daten aus realen Produktionsanlagen und simulierten Prozessen parallel verarbeitet werden können. Die Simulationsdaten werden durch einen OPC UA Emulator bereitgestellt, wodurch auch nicht physisch vorhandene Prozessschritte in die Gesamtdarstellung der Prozesskette einbezogen werden. Alle definierten Traceability-Events wurden in ein FFTrace-kompatibles Format übersetzt, ohne dass dabei Informationsverluste auftraten. Ein speziell entwickeltes Mapping-Dokument verbindet die Events mit den dazugehörigen Produktions- und Produkteigenschaften.

Abschließend wurden die wesentlichen technischen Voraussetzungen für eine standardbasierte Referenzarchitektur zur Rückverfolgbarkeit geschaffen. Um die Kompatibilität von FFTrace im Kontext der Batteriefertigung zu gewährleisten, wird ein spezieller ENLARGE-Adapter entwickelt, der die Kommunikation zwischen den Produktionsanlagen und dem Traceability-System koordiniert. Diese technischen Integrationsschritte legen den Grundstein dafür, dass künftig alle relevanten Produktionsdaten entlang der gesamten Fertigungskette transparent erfasst, verarbeitet und ausgewertet werden können.

Der nächste Schritt ist die Vorbereitung des Traceability Systems zur physischen Integration an den Partneranlagen. Die Integration ist für das dritte Quartal vorgesehen.